[眾創時代][香港工業總會 FHKI][視像AI]

[香港初創企業協會][初創企業指導計畫]

[百威雷科技 PowerArena]

眾創時代

大野耐一圈(Taiichi Ohno’s Chalk Circle)製造業已廣為人知,源自豐田公司的製造管理哲學,是精益生産的方法,意指在地上畫1個圓圈,讓管理人站在其中,訓練透過觀察,以了解工作區域所發現的問題。

現時製造業則多使用CCTV或攝影機記錄生產線運作,但仍要人手觀察分析錄影片段。

本港初創百威雷科技(PowerArena)開發工業視像AI解決方案,協助廠商找出生産線內問題,利用數據及AI平衡生産線,甚至増加產能。該公司透過香港工業總會轄下的香港初創企業協會舉辦的「初創企業指導計畫」,與不同工業家如半導體供應商及玩具廠等,合作進行概念驗證POC (Proof of Concept),助行業解決問題。

該公司方案在協會6月舉行的Demo Fest展覽日,榮獲「最具創新力之選」,表彰方案儼如工業工程師,剖析工廠生產力,有效切合人力資源不足的問題。

傳統分析生產線運作

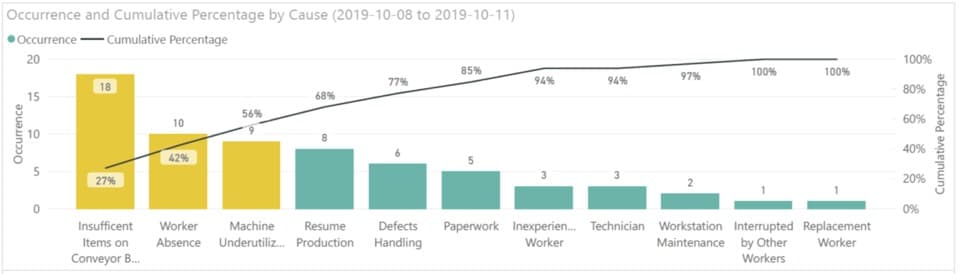

PowerArena聯合創辦人羅健麟表示,不少工廠採用低技術方法,查找生產線問題,工業工程師利用計時表、紙筆等工具,記錄工人的手部動作,然後以肉眼及Excel分析生產線表現,例如工作頻率、工人有否出錯等。

有些工廠會以CCTV或攝影機,攝錄工人工作情況,惟工業工程師人手有限,即使是大型工廠,也只能抽樣攝錄及分析,數據收集量不足情況下,或許無法找到生產線上所有問題。

代替工程師的肉眼

PowerArena方案包括一部內置GPU及AI程式的電腦系統,系統安裝首3個月內,公司派遣數據科學家,指導工業工程師使用AI分析工具。他稱,該方案可代替工業工程師的肉眼,較傳統方法更能持續收集生產線的運作數據,並利用AI技術分析。

該方案連接工廠的攝影機,實時把所拍攝的影像數據傳送至電腦系統,AI自動觀察及分析生產線的工作情況,倘若發現異常,例如工人拿錯或忘記拿零件,會即時發出警報,以提醒工人。

工程師透過系統的儀表板(Dashboard),可了解生產線運作及找出工序問題,例如早更與夜更工人的工作表現,會否不同;又或者不同產品在生產線的產能等,協助優化生產線及提升產能。

自助AI提升產能

該方案客戶以電子專業製造服務業(Electronics Manufacturing Services)為主,例如組裝手機及電子產品工廠、半導體供應商等,客戶可購買或租賃,系統由PowerArena位於不同市場,如中國、台灣、越南及東埔寨的業務夥伴為客戶配罝及安裝。

他指出,全球一間大型電子廠在1條生產線,應用PowerArena視像AI解決方案約1個半月後,提升了5%產能,預計3個月後更可上升10%。

目前方案AI演算法由PowerArena數據科學家設計。他認為,AI技術可大眾化發展,公司計畫今年9月,推出「Build Your Own AI」,客戶可自行訓練AI模型,辨認生產線內物件,以分析生產線運作。

智慧城市的應用

除了製造業外,視像AI解決方案還可應用在智慧城市。PowerArena最近協助港府渠務保養項目概念驗證,以AI辩認地下水管的裂痕。

他表示,港府定期派工作人員進入地底,使用設攝影機的遙控車,拍攝地下水管,工作人員以肉眼觀察,並記錄整條水管內裂痕,港府亦正硏究利用科技,記錄水管狀況的可行性。

裂痕有不同種類,記錄每種裂痕有特定編號,PowerArena正訓練AI去辩認不同裂痕,以提高辨認準確度。